近年来,汽车制造领域对制动系统安全和性能的要求不断提升,刹车盘的创新升级成为行业关注焦点。打孔划线刹车盘凭借科学的孔槽设计和表面处理,不仅提升了刹车盘的工作稳定性,更显著增强了车辆的整体制动表现。那么,究竟为何打孔划线刹车盘能够成为制动系统的“升级之选”?其背后又离不开怎样的高端加工设备呢?

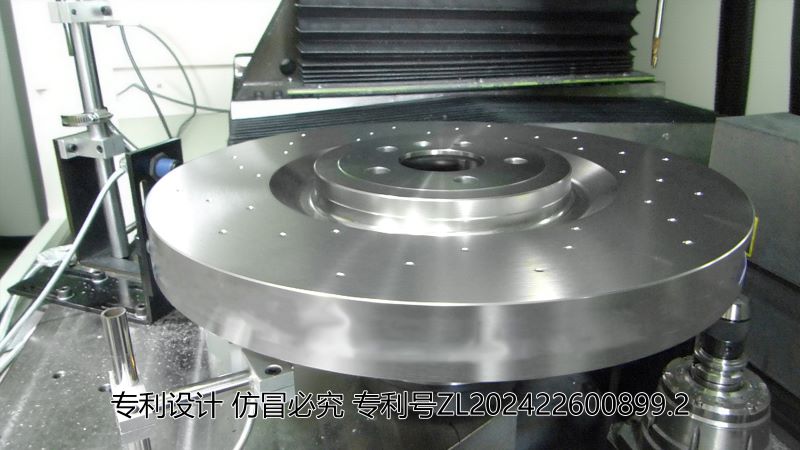

首先,从技术角度看,打孔设计可以在制动过程中加快热量与气体的排散,防止因高温导致的制动失灵(热衰退),有效延长刹车盘及刹车片的寿命。划线则能不断“刷新”摩擦面,减少杂质影响,使得刹车盘与刹车片始终保持较高的摩擦系数。因此,打孔划线刹车盘不仅提升了安全性,还兼具优良的耐久性与响应速度。

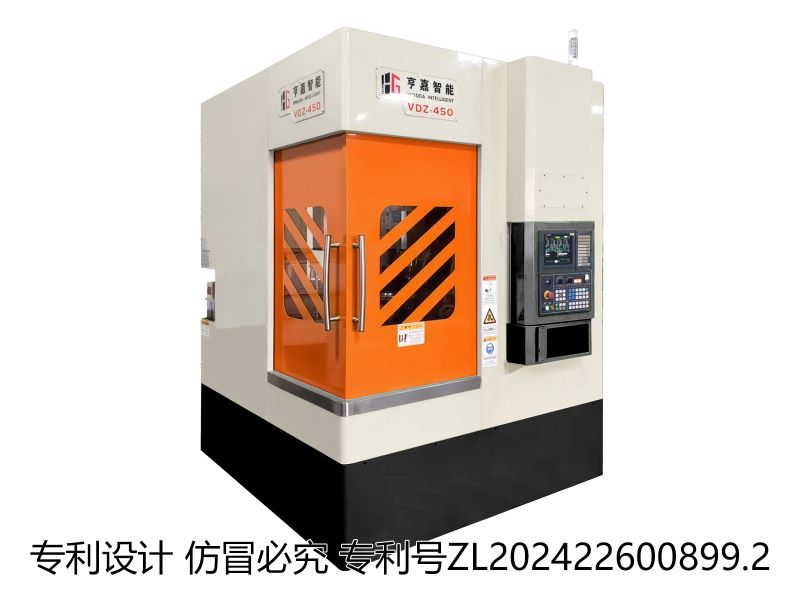

然而,这些优势的实现离不开高精度加工设备的支撑。传统加工方式往往难以达到理想的孔位同心度、深度一致性和表面光洁度。此时,“刹车盘对钻机床”成为行业新宠。以VDZ-450数控对钻机床为代表,其创新设计了上下主轴独立操作系统,实现同心同步高效加工。设备配置中心定位夹紧与自动筋板定位功能,确保每一处钻孔、划线的精准度。一次装夹,即可完成双面所有工序,极大提升了工作效率,降低操作复杂度。

此外,刹车盘对钻机床支持人工与自动化双模式生产,既方便灵活,也可无缝对接上游下游设备,轻松实现自动化产线布局。这不仅大幅降低了生产成本和占地面积,也为企业带来了更高的自动化和智能化水平。

综上,打孔划线刹车盘的普及推动了制动系统迭代,而刹车盘对钻机床则为其高效、精准加工提供了坚实保障,成为现代汽车零部件制造企业不可或缺的核心装备。